技术丨生料立磨进一步提产的改造措施物料,3 提产措施 (1)如果用破碎机降低石灰石粒度,不但提高了电耗,而且破碎机磨损量还会增加,锤头使用寿命缩短,导致成本增加。 我公司针对现拥有矿山自给和骨料生产线如何提产节能降耗,成了摆在我们面前的重要问题,经过单位同仁半年多的努力,对这个生料立磨系统综合优化,先后经过几次改造,从管理及设备等多方面入手,终于取得可惜的生料立磨系统提产节能降耗的技术改造中国期刊网

生料立磨进一步提产的改造措施百度文库,3 提产措施 (1)如果用破碎机降低石灰石粒度,不但提高了电耗,而且破碎机 磨损量还会增加,锤头使用寿命缩短,导致成本增加。 我公司针对现 拥有矿山自给和骨料生产线尾矿搭配使1)降低入磨石灰石粒度。每周至少抽查一次,严格控制石灰石粒度≤75mm,立磨台时产量由190t/h提高到198t/h左右,此后石灰石粒度又按≤50mm来控制,立磨台时产量得到进一生料立磨系统提产降耗的措施|立磨系统|提产降耗|粉磨技术

如何提高生料立磨台产,如何提高生料立磨台产,如何提高水泥立磨生产线一次性投料的成功率? 上海同力重型怎样操作生料立磨才能提高粉磨效率? 立式磨粉机问答如何更好地提高矿渣立磨的产量及运行效果经过改造 后立磨的运行参数如下:表 1。 立磨系统与雷蒙磨系统的比较:见下表 2 从上表可以看出与雷蒙磨系统相比,单机生产能力提高 了 5 倍以上,满足了玻璃纤维生产需要hrm1700立磨系统改造提产增效docx原创力文档

小型生料立磨提产经验,立磨巡检标准 山西生料立磨巡检员招聘潞城市水泥招聘生料立磨巡检生料立磨巡检员介绍:1、在新型干法生产线做过立磨巡检工作,具有一定的工作经验。(调试过大型立磨的优先考由于原生料立磨系统没有设计磨头仓,实际生产过程中,当配料站断料、锁风阀卡料等问题出现时,会造成立磨空运行或跳停频繁发生。 为此,通过对生料立磨喂料及输送系统进技术丨生料立磨喂料系统改造皮带

生料制备及生料立磨操作系统控制参数水泥,按照国家安全生产方针“安全第一、质量第二、产量第三”,如何节能增产是工作奋斗的主要目标。 一、生料制备系统总共包括配料站至立磨及三大风机系统和及废气处理系统。 整13 根据使用情况调整磨内挡料圈高度 立磨磨内料层的厚度取决于挡料圈的高度,理论上可将挡料圈的高度控制在磨辊直径的2%±20mm。 磨机挡料圈过高,磨内料层太厚,研磨效果未能充分发挥,磨机负荷大,主电动机电流高。 2013年1月份大修时,对立磨磨辊衬板及磨盘衬板进行更换,挡料圈的高度约100mm。 运转3~5个月后磨辊衬板及磨盘衬板逐渐磨损,此时的料生料立磨系统提产降耗的措施|立磨系统|提产降耗|粉磨技术

生料制备及生料立磨操作系统控制参数水泥,按照国家安全生产方针“安全第一、质量第二、产量第三”,如何节能增产是工作奋斗的主要目标。 一、生料制备系统总共包括配料站至立磨及三大风机系统和及废气处理系统。 整个系统的控制参数包括: (1)增湿塔入口、出口负压与温度; (2)立磨入口负压、出口负压与温度; (3)立磨本体震动参数及加载压力; (4)选粉机转速; (5)立磨与增湿塔喷水量;改造生料外循环立磨系统后,产量由290 t/h提高到300 t/h以上,提产比例≥34%。生料粉的细度200 μm筛筛余从≤3%降到≤26% 。改造后立磨振动变小,运行的稳定性变好。立磨中壳体衬板和保护磨辊轴喇叭套的气蚀磨损明显减小。改造后系统中循环风技术丨立磨外循环技术的应用实践改造

立磨生产过程中出现的各类问题及解决方法,立磨生产过程中出现的各类问题及解决方法 发布于 07:10 1 立磨差压高的原因及处理措施 1)喂料量大,粉磨能力不够。 处理:根据磨机功率,适当减产。 2)产品太细,内部循环负荷值高。 处理:降低选粉机转速。 3)选粉机可能堵塞。 处理:停磨检查。 4)选粉机导向角太窄或者长度太长,限制了料子顺利通过出口。 5)挡料环过高,造成内部循环负荷2、生料立磨机运行成本低 (1)能耗低:采用磨辊在磨盘上直接碾压磨碎物料,能耗低,和球磨系统相比节约能耗30%~40%。 (2)磨损少:由于工作中磨辊并不与磨盘直接接触,且磨辊与衬板采用优质材料制作,因此使用寿命长,磨损少。 生料立磨机摇臂 3、生料立磨机维修方便 只需翻转摇臂,更换辊套、衬板即可,方便快捷。 同时减少了停机损失,并且节约了劳动生料立磨机的特点优势有哪些 知乎

技术 | TRM364生料立磨喂料系统的技改回转摘要 通过采用新型密封喂料器对TRM364生料立磨喂料系统进行改造,成功解决了生料立磨因回转卸料器锁风不严导致的跳停、卡料、堵料及漏风问题,进而稳定了生料成分及质量合格率,确保设备的连续运转,起到了节能降耗的作用,提升了产品市场竞争力。 11、设计原因:磨机未设置磨头仓(缓冲仓),配料站至入磨下料溜子有任一环节停机都会造成原料磨断料空转甚至停机,没有缓冲时间。 应对措施:要求配料站、立磨岗位及中控各岗位密切关注来料情况,一旦断料,现场紧 急处理。 2、安装原因:磨机设计双向排渣,安装过程却单向排渣,造成南侧封堵排渣口处累积排渣 料,影响此处喷口环的通风。 应对措施:安装遗原料立磨台时低原因分析及应对措施 豆丁网

生料立磨进一步提产的改造措施百度文库3 提产措施 (1)如果用破碎机降低石灰石粒度,不但提高了电耗,而且破碎机 磨损量还会增加,锤头使用寿命缩短,导致成本增加。 我公司针对现 拥有矿山自给和骨料生产线尾矿搭配使用的特点,制定了物料合理搭 配比例,进一步降低了入磨物料粒度,稳定了物料料层,增加了物料 易磨性,调整后入磨物料粒度分布见表 1。 (2)加强系统漏风治理, 利用检修期间对立磨三道经过改造 后立磨的运行参数如下:表 1。 立磨系统与雷蒙磨系统的比较:见下表 2 从上表可以看出与雷蒙磨系统相比,单机生产能力提高 了 5 倍以上,满足了玻璃纤维生产需要的叶腊石粉料大规模 生产的需要,同时,单位产品能降和设备消耗比雷蒙磨粉磨 系统降低 30% 左右。 5 结论 HRM1700 立式磨粉系统应用到玻纤用叶腊石粉料加工 中,经过改进和完善,达到系统hrm1700立磨系统改造提产增效docx原创力文档

原料磨提产降耗改造升级实践百度文库原料磨提产降耗改造升级实践 摘 要 本文所述生料磨系统是引进日本宇部公司最新研发的新型外循环立磨。 设计能力:磨辊磨损初期230t/h, 磨辊磨损后期220 t/h。 但是因设计方案关键问题考虑不周,该台时产量的立磨系统为宇部公司初次设计,经验不 足如何提产节能降耗,成了摆在我们面前的重要 问题,经过单位同仁半年多的努力,对这个生料立磨系统综合优化,先后经过几次改造,从 管理及设备等多方面入手,终于取得可惜的成果。 一、水泥粉磨系统的节能优化改造原则 对于建筑行业的节能管理来说,水泥粉磨系统的节能是重要的管理环节,研究水泥粉磨 系统的节能技术改造措施可以在一定程度上节约人力物力,水泥粉磨系生料立磨系统节能降耗技术改造探讨百度文库

日产5000吨水泥熟料水泥厂生料粉磨系统工艺设计 豆丁网,第一章 总论 11 设计任务及其依据,论述所生产产品的意义和价值 111 设计任务: 日产5000 吨水泥熟料水泥厂生料粉磨系统工艺设计 112 生产产品的种类及意义和价值 生产产品的种类及定义水泥按用途及性能分为: (1)通用水泥: 一般土木建筑工程通常采用的磨机出口温度一般控制在78~86比较稳定,压差一般在4500~5000Pa稳定且高产。 技改后效果生料磨喂料系统改造完成且稳定运行后,由于入磨漏风量的减少,喂料的稳定性得以提升,在同样通风量的情况下,生料的入磨热风通过喷口环进入的量增多,立磨挡料圈高度从原来的130mm下降到90mm时,在立磨产量有较大提升的情况下,立磨主电动机电流、循环风机电流生料立磨系统节能降耗技术改造 豆丁网

生料立磨机,生料立磨机运行成本低 (1)能耗低:采用磨辊在磨盘上直接碾压磨碎物料,能耗低,和球磨系统相比节约能耗30%~40%。 (2)磨损少:由于工作中磨辊并不与磨盘直接接触,且磨辊与衬板采用优质材料制作,因此使用寿命长,磨损少。 磨粉效率高 通过液压增压的方式可以增大碾磨力的大小,从而可以增大产量,提高磨粉效率;同时还设有限位器装置,只是对物料进行碾磨,防止磨HLM锰矿立式磨 WORKING PRINCIPLE 工作原理: 电动机驱动减速机带动磨盘转动,物料由锁风喂料设备送入旋转的磨盘中心,在离心力作用下,物料进入粉磨道。 磨棍不断旋转碘压,物料因此受到挤压、研磨和剪切作用而被粉碎。 同立磨生料立磨矿渣立磨中速磨煤机磨粉机立式磨

生料立磨振动原因分析 豆丁网,分析主要是由以下原因造成:(1)入磨粒度偏粗。 由于破碎机原因,2007年68月入磨粒度在100~200mm,最大有接近300mm的进料粒度,这是造成立磨损坏的最主要原因。 而造成入磨石灰石粒度偏大的原因:一是黑石灰石入破碎机粒度大、硬度大,破碎机不易破碎立磨自2008年投产以来,台时产量一直在180200t/h之间生料立磨系统提产降耗的措施, · 立磨系统正常运行时,严格控制立磨出口温度在85~90℃,研磨压力控制在11~13MPa,料层厚度控制在90~110mm。 2 将喷口环由内循环改为外循环降低系统电耗技术 | TRMR534立磨系统节电技术改造的实践风环, · 改造前后3#生料磨生料本部电耗生料磨系统电耗

,

,

,

,

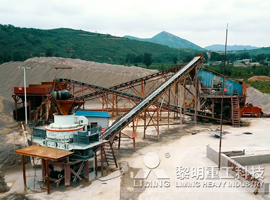

石灰石固废处理项目

西藏日喀则页岩破碎生产线

湖南衡阳河卵石制砂生产线

泰国玄武岩制砂生产线

版权所有:黎明重工 备案号: 豫ICP备10200540号-22