高温炉渣余热回收技术 豆丁网,网页3、化工渣 (6001200硫酸渣等。 二、回收高温渣余热的必要性1、高温渣人工很难处理,处理时消耗大量水资源;2、高温渣自然或强制冷却造成大量的热能浪费,节网页步骤c:从搅拌移动装置3的入水口通入常温水进行冷却作业。 玻璃态钢渣在搅拌移动回收装置中对低温余热回收分为两步:第一步,玻璃态钢渣粒冷却至150~180℃(高温炉渣回收利用方法与流程

高温炉渣余热回收技术——冷渣机 豆丁网,网页二、回收高温渣余热的必要性1、高温渣人工很难处理,处理时消耗大量水资源;2、高温渣自然或强制冷却造成大量的热能浪费,节能潜力巨大;锅炉渣每个单位年节网页摘要:在火电厂中,锅炉高温炉渣余热回收利用技术是非常重要的。 循环水将炉渣余热代入冷却塔并排入大气,这不仅使炉渣的热量不能得到充分利用,影响锅炉的电厂锅炉高温炉渣余热回收利用技术中国期刊网

高温炉渣余热回收技术doc 豆丁网,网页二、回收高温渣余热的必要性1、高温渣人工很难处理,处理时消耗大量水资源;2、高温渣自然或强制冷却造成大量的热能浪费,节能潜力巨大;锅炉渣每个单位年节网页二、回收高温渣余热的必要性 1、高温渣人工很难处理,处理时消耗大量水资源; 2、高温渣自然或强制冷却造成大量的热能浪费,节能潜力巨大; 锅炉渣每个单位年节高温炉渣余热回收技术 豆丁网

高温炉渣余热回收技术百度文库,网页3、化工渣(6001200℃ ) 硫酸渣等。 二、回收高温渣余热的必要性 1、高温渣人工很难处理,处理时消耗大量水资源; 2、高温渣自然或强制冷却造成大量的热能浪费,节能潜网页1炉渣余热没有回收。 用水淬法对1400℃的高炉渣进行降温,会产生大量低压蒸汽以及热水(约80℃),除了极少数企业将热水能量回收用于冬季供暖外,其余能量为何不宜采用水淬处理工艺进行高温炉渣热量回收百度经验

高炉炉渣余热回收技术的研究进展 豆丁网,网页炉渣热量 可作为热水、蒸汽或热空气回收。 高速旋转的转杯是该系统的重要组成部分,其原理为: 高温液态渣通过流渣槽倾倒于高速旋转的 转杯上,在离心力和表面张力网页步骤c:从搅拌移动装置3的入水口通入常温水进行冷却作业。 玻璃态钢渣在搅拌移动回收装置中对低温余热回收分为两步:第一步,玻璃态钢渣粒冷却至150~180℃(如160℃);第二步,玻璃态钢渣粒继续冷却至50~70℃后从物料出口13出料。 回收的第一步的热量可以形成低品质蒸汽进入汽包ⅱ7并与过程a中蒸汽共同预热高炉5的进风预热器处的进风;回收的高温炉渣回收利用方法与流程

高炉冲渣水及冲渣蒸汽余热回收的综合应用研究,网页北极星节能环保网讯: 摘要:本文通过对高炉冲渣水及冲渣蒸汽余热回收综合应用成功案例的分析,为尚未开发和利用的高炉冲渣水及冲渣蒸汽余热综合应用提供理论基础和技术支持。特别是针对INBA法和平流法冲渣方式下的渣水成功过滤及换热有创新性的运用,解决了高炉冲渣水余热回收应用过程中网页8、蒸汽冷凝水回收装置 <特点> 采用多项技术,确保凝结水闭式回收,节能节水效果更好。 可在冷凝水温度110~180℃、压力02~06MPa条件下运行,二次蒸汽无外逸,凝结水回收率高,节约能蒸汽冷凝水回收装置北京思赛文科技有限公司

高炉冲渣水余热回收,网页考虑采暖季节高炉检修取热问题,在换热站设置汽水换热器,采用蒸汽补热保证供暖,凝结水回收至补水箱循环利用。 4 高炉冲渣水余热利用经济效益。 经测算,采用水力冲渣余热取暖每个采暖期相对于锅炉取暖将会节约费用28573=212万元/年。 单台300 kW机组每小时能回收96吨低温热水的余热。 若采用水冷式系统,将1000 t/h的冲渣水余热完网页高炉冲渣水余热回收技术 高炉渣的主要成分是氧化镁、氧化钙、三氧化二铝,约占炉渣总量的95%,出渣温度在1450℃~1650℃之间。 炉渣的处理主要采用水力冲渣方式,产生温度在70℃~90℃之间的冲渣热水,高炉冲渣水余热热源温度较低,但流量巨大,并且水中蕴含的化学物质对普通钢材具有一定的腐蚀性,因此做好高炉冲渣水余热回收工高炉冲渣水余热回收技术及潜力分析搜狐汽车搜狐网

浅谈蒸汽冷凝水的回收与利用中国期刊网网页该蒸汽冷凝水回收利用方法同时具备以下特点: (1)提高能源利用率,节能降耗;蒸汽冷凝水在系统中得以回收,闪蒸汽无外逸,可减少lO~15%冷凝水损失,减少30~50%冷凝水热量损失,同时保证冷凝水的水质不受污染。 另外,回收装置投入运行后没有影响生产工艺换热,可提高供热设备热利用率。 (2)减少环境热污染;在北方的冬网页干式粒化法是以干空气作为换热介质来回收高炉渣的热量。然而,干式粒化工艺的冷却速率较水淬法低,有可能无法获取高含量的玻璃态高炉渣。我国国标规定,冷却后玻璃体含量大于85%的高炉渣才可用于生产水泥混凝土,即要求高炉渣具有较好的非晶形成能力熔融高温高炉渣冷却过程相变研究《重庆大学》2016年硕士论文

高温熔融高炉渣颗粒相变冷却换热特性的数值研究doc网页英国华威大学工程学院的J Yang和上海交通大学的CY Zhao [41]等研究了单个相变材料(PCM)颗粒的相变冷却特性。 他们假设:(1)液相区温度恒定且等于材料的相变温度,将问题简化为单相的情况,并忽略了液相区的对流影响;(2)固相区的物性参数为网页(1)炉渣余热回收装置只能间断运行,无法连续、稳定产生蒸汽。 (2)余热回收装置调节性差,产生的蒸汽温度和压力无法调控。 (3)炉渣冷却效率低,无法形成高附加值的产品,废渣资源回收利用程度低。 本发明所述一种高温炉渣余热回收系统主要由双钩吊车1、接渣罐2、渣水换热罐3、水箱4、高压给水泵5、低压给水泵6、循环水泵7、皮带输送机8一种高温炉渣余热回收系统及方法与流程

蒸汽冷凝水回收装置北京思赛文科技有限公司网页8、蒸汽冷凝水回收装置 <特点> 采用多项技术,确保凝结水闭式回收,节能节水效果更好。 可在冷凝水温度110~180℃、压力02~06MPa条件下运行,二次蒸汽无外逸,凝结水回收率高,节约能网页该蒸汽冷凝水回收利用方法同时具备以下特点: (1)提高能源利用率,节能降耗;蒸汽冷凝水在系统中得以回收,闪蒸汽无外逸,可减少lO~15%冷凝水损失,减少30~50%冷凝水热量损失,同时保证冷凝水的水质不受污染。 另外,回收装置投入运行后没有影响生产工艺换热,可提高供热设备热利用率。 (2)减少环境热污染;在北方的冬浅谈蒸汽冷凝水的回收与利用中国期刊网

一种高温液态熔渣粒化及余热回收方法与流程,网页s2、采用水冷却步骤s1中得到的高温固态炉渣,得到中温固态炉渣和高温水蒸气; s3、将低温二氧化碳与步骤s2中得到的中温固态炉渣逆流换热,进一步冷却并稳定化中温固态炉渣,得到常温固态炉渣和高温二氧化碳。 进一步地,在上述技术方案中,所述高温液态熔渣粒化和余热回收方法还包括,进一步回收利用高温空气、高温水蒸气和高温二氧化碳网页1、闭式回收高温冷凝水的技术难题 i疏水器后的背压有所提高,疏水器的疏水能力降低,可能影响生产工 艺换热。 ii闭式系统中是汽水两相共存的动态状态,很容易发生汽阻、水击等不稳定不安全问题,同时实际输送能力大大降低。 iii当不同工艺的冷凝水都进入闭式系统时,由于各路冷凝水的背压不同,会发生低压冷凝水回水不畅的问题。 iv当用汽设备的疏水蒸汽余热回收利用(28页)原创力文档

高炉渣粒化及热量回收工艺(一) | 法钢特种钢材(上海,网页22 小时前针对目前渣处理方法存在的问题进行分析,高炉渣粒化及热量回收需要解决的问题可归纳为以下六点:(1)处理后获得的炉渣应具有良好的 商品性。现在冲制的水渣大部分用于水泥生产,因此要求处理后获得的炉渣符合水泥生产的要求,即玻璃化率≥95%网页炉渣作为钢铁行业副产品,产量高,温度在 1450℃1650℃,可回收利用价值大。 而现在炉渣主要采用水淬法处理,具有无法回收利用炉渣热量,浪费水资源,污 染环境的缺点。 因此,干式粒化余热回收成为非常具有发展前景的技术。 其中, 正处于研究中的离心粒化余热回收,是通过离心粒化设备将液态高温熔融炉渣颗 粒粒化成细小的颗粒,颗粒在下落过程高温熔融高炉渣颗粒相变冷却换热百度文库

熔融高温高炉渣冷却过程相变研究《重庆大学》2016年硕士论文,网页干式粒化法是以干空气作为换热介质来回收高炉渣的热量。然而,干式粒化工艺的冷却速率较水淬法低,有可能无法获取高含量的玻璃态高炉渣。我国国标规定,冷却后玻璃体含量大于85%的高炉渣才可用于生产水泥混凝土,即要求高炉渣具有较好的非晶形成能力网页[0001]本发明涉及冶金、磷化工及节能环保等领域的余热回收装置,尤其涉及一种利用饱和蒸汽将高温熔融炉渣喷射粒化成渣粒的装置。 【背景技术】 [0002]冶金、磷化工及节能环保等领域在生产过程中均产生高温熔融炉渣这一副产品。 这些高温熔融炉渣都具有高温、高焓值等特点,属于高品质的余热资源。 如高炉渣是高炉炼铁的副产物,其从高炉高温熔融炉渣喷射粒化装置的制造方法

论高炉渣处理系统的有效节能措施全球新能源网,网页高炉渣处理是高炉生产的一个重要环节,高温液态炉渣用水急速冷却制成水渣,是制砖和制造水泥的上等原料,水淬工艺是目前我国处理高炉渣的主要方法 ,一般称为水冲渣生产。高炉渣水淬工艺分粒化、脱水、储运三个过程(见图一l),水是冲渣生产的

,

,

,

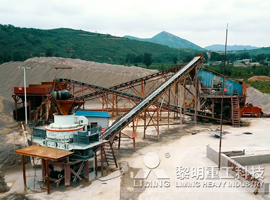

石灰石固废处理项目

西藏日喀则页岩破碎生产线

湖南衡阳河卵石制砂生产线

泰国玄武岩制砂生产线

版权所有:黎明重工 备案号: 豫ICP备10200540号-22